在 Creo Simulate 中使用晶格

关于晶格

晶格是在 Creo Parametric 中创建的框架结构,用于减少 3D 打印中的材料用量,从而优化所创建零件的重量。

您可以对在 Creo Parametric 中创建的 3D 打印晶格运行结构分析和热分析,以确保模型在定义晶格结构的情况下保留其结构和热完整性。您还可以运行优化研究,以优化晶格配置。这样,在打印零件之前,便可分析其结构和热性能。

您可以使用 Creo Parametric 中创建的三种类型的晶格表示。

• 完整几何 - 如果单元数小于 7000,则晶格结构的完整几何模型可用于结构或热仿真。在这种情况下,整个晶格几何将作为实体传输到 Creo Simulate 中,且需要较长时间才能打开

• 简化晶格 - 这些晶格专用于 Creo Simulate。如果单元数大约在 7000 到 24000 的范围内,则晶格结构的简化几何模型可用于结构或热仿真。在这种情况下,提取 2 ½ D 晶格薄曲面的中间平面,并自动构建壳模型。当您在 Creo Simulate 中以简化晶格打开模型时,模型重新转换为完整几何晶格。需要注意以下几点:

◦ 2.5D 晶格 - 转换为壳。在 Creo Simulate 中,您可以选择模型中的个别面组曲面。

◦ 3D 晶格 - 在 Creo Simulate 中,晶格臂 (梁) 将转换为梁理想化。如果在 Creo Parametric 中将梁的端点指定为球,则梁的端点将转换为质量理想化。梁理想化将在简化晶格和完整几何晶格中置于相同方向。

无法对这些自动创建的理想化进行编辑,也无法在模型树中使用。但是,您可以查看这些对象的相关信息。

◦ 在简化晶格中创建具有可变直径的梁时,这些梁将由具有可变直径的 Creo Simulate 梁理想化表示。

◦ 晶格梁理想化连接到实体元素时,将出现以下两种情况︰

1. 相对梁端面自由 - 此时,将自动在梁和实体元素的连接处创建具有 3 个旋转自由度的约束。

2. 相对梁端面已连接 - 此时,将出现以下情况︰

▪ 沿梁轴创建坐标系 (CSYS)。

▪ 使用已创建的 CSYS,在梁和实体元素的连接处创建在 X 方向上具有固定旋转自由度的约束。

◦ 如果为分析选中了“惯性释放”(Inertia Relief) 复选框,则将在梁和实体接头处创建梁释放。

◦ 在 Creo Simulate 中,您可以有选择地将载荷和约束应用于晶格几何内的不同点、曲面和体积块,然后研究不同载荷或约束对晶格以及模型产生的影响。

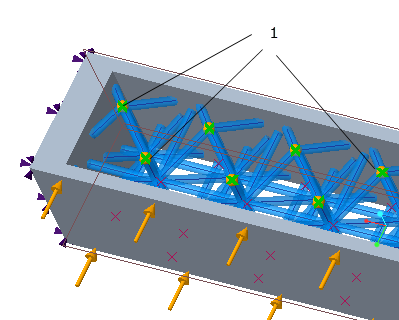

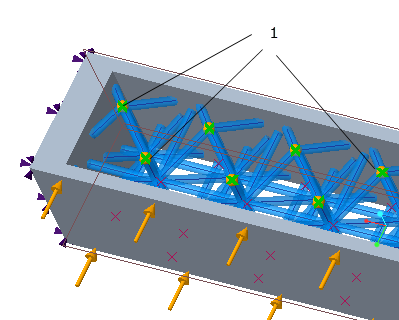

◦ 定义载荷时,您可以选择属于晶格的所有点以及位于晶格外边界上的点,在这些点施加载荷。为此,请选择“点”(Points) 作为参考,然后在载荷对话框中选择“晶格集”(Lattice Set)。即会选择模型外边界上的所有点,如下图所示:

1. 选择单个点时,即会选择外边界上的所有点。

◦ 查看包含晶格的分析结果时,可以查看各个梁或整个晶格的结果量。

◦ 如果在为模型定义晶格的情况下对其运行优化研究,则当研究完成后,会在研究目录中创建一个名为 .optimized_model 的目录,其中包含可在 Creo Parametric 中打开且已针对优化结果进行修改的优化模型。

• 均质 - 如果晶格中的单元数很大,即大于 24,000,则使用均质表示。均质化方法可用来估计呈周期性重复阵列的晶格结构的材料属性。它用于仿真非常密集的晶格而不实际创建晶格几何。

示例:使用 Creo Simulate 优化 3D 晶格

如下示例演示了如何使用 Creo Simulate 优化模型的 3D 晶格结构。

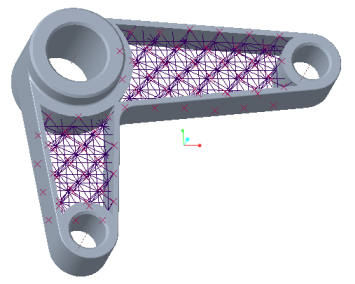

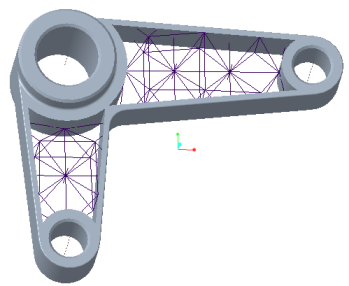

1. 通过在 Creo Parametric 中选择“晶格”(Lattice) 选项卡上的“简化”(Simplified),将晶格转换为简化晶格。或者,在晶格创建过程中选择“简化”(Simplified)。图 1 所示为采用简化晶格的模型。

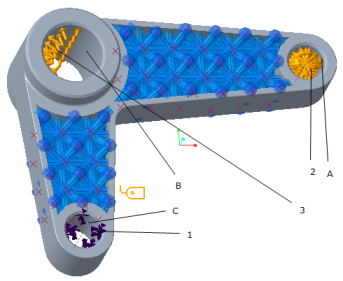

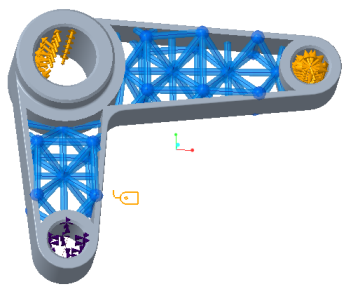

2. 在 Creo Simulate 中打开。图 2 所示为在 Creo Simulate 中打开的模型。

图1 在 Creo Parametric 中创建的采用简化晶格的零件 | 在 Creo Simulate 中打开并重新生成的零件 图2 a. 位移约束 - 曲面 C 的 X、Y 和 Z 方向上具有固定平移 b. 曲面 A 上的承载和压力载荷 c. 曲面 B 上的承载载荷 d. A、B、C - 孔的内部曲面 |

3. 在曲面 B 的 X 和 Y 方向上,分别创建值为 25 N 和 15 N 的承载载荷。在曲面 A 的 Y 方向上创建值为 100 N 的承载载荷。然后,在曲面 A 上创建值为 10MPa 的压力载荷。

4. 在曲面 C 上创建位移约束,以固定 X、Y 和 Z 方向上的平移。

5. 针对模型创建并运行静态分析,以计算模型的基本参数。

6. 通过静态分析得出,模型的总质量为 2.873835e-03 公吨。

7. 开展全局优化研究,以最大限度减轻模型总质量。按照如下方式设置设计极限:

◦ 最大 Von Mises 应力不得超过 30.00000 N/M2

◦ Y 方向上的最大位移不得超过 0.46 mm。

按照如下方式定义晶格单元的设计参数︰

可变 | 晶格单元参数 | 当前 | 最小值 | 初始 | 最大值 | 单位 |

d127 | 梁厚度 | 7 | 6 | 6 | 7 | mm |

d119 | 沿 X 方向的梁长度 | 25 | 20 | 45 | 50 | mm |

d117 | 沿 Y 方向的梁长度 | 25 | 20 | 45 | 50 | mm |

d118 | 沿 Z 方向的梁长度 | 25 | 20 | 45 | 50 | mm |

8. 运行优化研究,以最大限度减轻总质量。

9. 为实现 1.7348e-03 公吨的最小模型总质量目标,给定加载和边界条件的优化研究结果如下所示:

◦ 沿 X 方向的最优梁长度 d119 为 45 mm。

◦ 沿 Y 方向的最优梁长度 d117 为 45 mm。

◦ 沿 Z 方向的最优梁长度 d118 为 45 mm。

◦ 最优梁直径 d127 为 6 mm。

采用上述值的优化单元晶格模型将保存在研究目录中名为 .optimized_model 的子目录下。

10. 在 Creo Parametric 中打开优化模型。单元晶格现具有优化的参数。该模型如图 3 所示。

图3 - 采用新单元晶格参数的优化模型。 | 图4 - Creo Simulate 中的优化模型。 |

11. 在 Creo Simulate 中打开。再次运行静态分析。模型的总质量将显示为 1.7348e-03 公吨,此为优化研究中计算得出的优化值。